Vorteile auf einen Blick:

- Hohe Ermüdungsfestigkeit

- Gute Stanzbarkeit hohe Produktivität

- Beste Planheitswerte

- Gleichbleibendes und homogenes Gefüge

- Disposition für Just-in-time-Lieferung

Stoßdämpferstahl

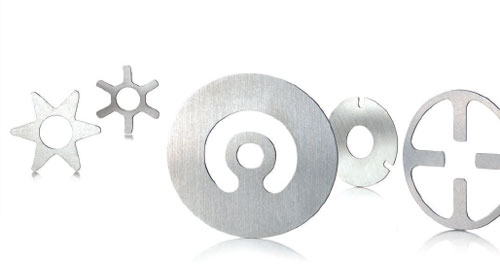

Die Qualität von Stoßdämpfern hängt unter anderem von den Eigenschaften des verwendeten Stahls ab. Stanzbetriebe und Zulieferfirmen der Automobilindustrie setzen auf ein Vormaterial, auf das sie sich im Fertigungsprozess zu hundert Prozent verlassen können. Mit hochwertigem Stoßdämpferstahl von Eberle erleben sie eine hohe Prozesssicherheit bei der Herstellung von Stoßdämpferventilen, beispielsweise durch erhöhte Werkzeugstandzeiten, was sich positiv auf die Produktionskosten auswirkt. Durch unsere langjährige Erfahrung sind wir zuverlässiger Partner in der Erfüllung ihrer Ansprüche an Just-in-time-Lieferungen. Rufen Sie uns an, wenn Sie dazu Fragen haben.

| Parameter | Empfehlung |

|---|---|

| Dickentoleranz | T2 |

| Rauheit | Klasse 2 |

| Zugfestigkeit | Härtereihe M |

| Planheit | Klasse 3 |

| Oberfläche | weiß poliert |

| Kanten | geschnitten, entgratet |

| Güte | Eberle 18 |

| Dicke t (mm) | Toleranzen ± mm | ||||

| T1 | T2 | T3 | T4 | T5 | |

| 0,020 ≦ t < 0,040 | 0,004 | 0,003 | 0,002 | 0,002 | – |

| 0,040 ≦ t < 0,063 | 0,005 | 0,004 | 0,003 | 0,002 | – |

| 0,063 ≦ t < 0,100 | 0,006 | 0,005 | 0,004 | 0,003 | 0,002 |

| 0,100 ≦ t < 0,125 | 0,007 | 0,005 | 0,004 | 0,003 | 0,002 |

| 0,125 ≦ t < 0,160 | 0,009 | 0,006 | 0,005 | 0,004 | 0,003 |

| 0,160 ≦ t < 0,200 | 0,010 | 0,007 | 0,005 | 0,004 | 0,003 |

| 0,200 ≦ t < 0,250 | 0,011 | 0,008 | 0,006 | 0,004 | 0,003 |

| 0,250 ≦ t < 0,315 | 0,013 | 0,009 | 0,007 | 0,005 | 0,004 |

| 0,315 ≦ t < 0,400 | 0,015 | 0,011 | 0,008 | 0,006 | 0,004 |

| 0,400 ≦ t < 0,500 | 0,017 | 0,012 | 0,009 | 0,006 | 0,004 |

| 0,500 ≦ t < 0,630 | 0,020 | 0,014 | 0,010 | 0,007 | 0,005 |

| 0,630 ≦ t < 0,800 | 0,023 | 0,017 | 0,012 | 0,008 | 0,006 |

| 0,800 ≦ t < 1,000 | 0,027 | 0,019 | 0,013 | 0,009 | 0,007 |

| 1,000 ≦ t < 1,250 | 0,034 | 0,024 | 0,017 | 0,012 | 0,008 |

| 1,250 ≦ t < 1,600 | 0,039 | 0,028 | 0,020 | – | – |

| 1,600 ≦ t ≦ 1,750 | 0,046 | 0,033 | 0,023 | – | – |

| Dicke t mm | Breite w mm | Toleranzen ± mm | ||

| B1 | B2 | B3 | ||

| t < 0,25 | w < 20,00 | 0,07 | 0,05 | 0,03 |

| 20,00 ≦ w < 50,00 | 0,10 | 0,07 | 0,05 | |

| 50,00 ≦ w < 125,00 | 0,15 | 0,11 | 0,07 | |

| w ≧ 125,00 | 0,20 | 0,15 | 0,10 | |

| 0,25 ≦ t < 0,5 | w < 20,00 | 0,10 | 0,07 | 0,05 |

| 20,00 ≦ w < 50,00 | 0,15 | 0,11 | 0,07 | |

| 50,00 ≦ w < 125,00 | 0,20 | 0,15 | 0,10 | |

| w ≧ 125,00 | 0,25 | 0,20 | 0,15 | |

| 0,5 ≦ t < 1,0 | w < 20,00 | 0,15 | 0,11 | 0,07 |

| 20,00 ≦ w < 50,00 | 0,20 | 0,15 | 0,10 | |

| 50,00 ≦ w < 125,00 | 0,25 | 0,20 | 0,15 | |

| w ≧ 125,00 | 0,30 | 0,25 | 0,15 | |

| 1,0 ≦ t < 1,6 | w < 20,00 | 0,20 | 0,15 | 0,10 |

| 20,00 ≦ w < 50,00 | 0,25 | 0,20 | 0,15 | |

| 50,00 ≦ w < 125,00 | 0,30 | 0,25 | 0,15 | |

| w ≧ 125,00 | 0,35 | 0,25 | 0,20 | |

| 1,6 ≦ t ≦ 1,75 | w < 20,00 | 0,25 | 0,20 | 0,15 |

| 20,00 ≦ w < 50,00 | 0,30 | 0,20 | 0,15 | |

| 50,00 ≦ w < 125,00 | 0,35 | 0,30 | 0,20 | |

| w ≧ 125,00 | 0,40 | 0,30 | 0,20 | |

Lieferbar in weiß, blau und gelb poliert

Oberflächenrauheit

| Dicke t mm | Rauheit (nach DIN EN ISO 4287 : 1998) | ||

| Klasse 1 | Klasse 2 | Klasse 3 | |

| t ≦ 0,500 | Ra ≦ 0,30 µm Rt ≦ 3,00 µm |

Ra ≦ 0,25 µm Rt ≦ 2,50 µm |

Ra ≦ 0,13 µm Rt ≦ 1,50 µm |

| 0,500 < t ≦ 0,700 | Ra ≦ 0,20 µm Rt ≦ 2,00 µm |

||

| 0,700 < t ≦ 1,000 | Ra ≦ 0,35 µm Rt ≦ 3,50 µm |

||

| 1,000 < t ≦ 1,750 | Ra ≦ 0,40 µm Rt ≦ 4,00 µm |

Ra ≦ 0,30 µm Rt ≦ 3,00 µm |

Ra ≦ 0,30 µm Rt ≦ 3,00 µm |

| Dicke t (mm) | Zugfestigkeit MPa | Eberle Toleranz +/- | ||

|---|---|---|---|---|

| Reihe L | Reihe M | Reihe H | ||

| 0,020 ≤ t < 0,100 | – | HV630 | – | HV25 |

| 0,100 ≤ t < 0,125 | 1800 | 2100 | 2300 | 50 |

| 0,125 ≤ t < 0,175 | 1800 | 2050 | 2250 | 50 |

| 0,175 ≤ t < 0,225 | 1750 | 2000 | 2200 | 50 |

| 0,225 ≤ t < 0,275 | 1750 | 1950 | 2200 | 50 |

| 0,275 ≤ t < 0,375 | 1700 | 1900 | 2150 | 50 |

| 0,375 ≤ t < 0,425 | 1650 | 1850 | 2100 | 50 |

| 0,425 ≤ t < 0,475 | 1600 | 1800 | 2050 | 50 |

| 0,475 ≤ t < 0,525 | 1550 | 1750 | 2000 | 50 |

| 0,525 ≤ t < 0,625 | 1550 | 1750 | 2000 | 50 |

| 0,625 ≤ t < 0,725 | 1500 | 1700 | 1950 | 50 |

| 0,725 ≤ t < 0,825 | 1500 | 1700 | 1950 | 50 |

| 0,825 ≤ t < 0,925 | 1450 | 1650 | 1900 | 50 |

| 0,925 ≤ t < 1,025 | 1450 | 1650 | 1900 | 50 |

| 1,025 ≤ t < 1,150 | 1450 | 1650 | 1900 | 50 |

| 1,150 ≤ t < 1,250 | 1400 | 1600 | 1850 | 50 |

| 1,250 ≤ t < 1,350 | 1400 | 1600 | 1850 | 50 |

| 1,350 ≤ t < 1,575 | 1400 | 1600 | 1850 | 50 |

| 1,575 ≤ t ≤ 1,750 | 1350 | 1550 | 1800 | 50 |

| Dicke t mm | Planheitsabweichung P | |||

| Klasse 1 | Klasse 2 | Klasse 3 | Klasse 4 | |

| 0,020 ≦ t < 0,100 | P60 | P50 | P40 | P30 |

| 0,100 ≦ t < 0,200 | P50 | P40 | P30 | P20 |

| 0,200 ≦ t < 0,350 | P45 | P35 | P25 | P15 |

| 0,350 ≦ t < 0,500 | P40 | P30 | P20 | P10 |

| 0,500 ≦ t ≦1,750 | P35 | P25 | P15 | P10 |

P15 bedeutet: maximale Planheitsabweichung von 1,5 µm pro 1 mm Bandbreite

| Breite w mm |

Messlänge m | Geradheitsabweichung G mm | ||

| Klasse 3 | Klasse 4 | Klasse 5 | ||

| w < 15,00 | 0,5 | 1,6 | 0,8 | 0,6 |

| 15,00 ≦ w < 35,00 | 1 | 1,8 | 0,9 | 0,6 |

| 3 | 3,6 | 1,8 | 1,2 | |

| 35,00 ≦ w < 125,00 | 1 | 1,2 | 0,6 | 0,3 |

| 3 | 2,4 | 1,2 | 0,6 | |

| 125,00 ≦ w ≦ 250,00 | 1 | 1,2 | – | – |

G0,6/3 bedeutet: max. Geradheitsabweichung von 0,6 mm auf eine Messlänge von 3 m.

| Werksmarke | Nominal-Analyse [Gewichts-%] | Vergleich Normenbezeichnung | |||||

|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | DIN Bez. | Werkstoff-Nr. | US-Norm | |

| Eberle 13 | 0,75 | 0,25 | 0,70 | – | C75S | 1.1248 | AISI 1075 |

| Eberle 18 | 1,00 | 0,25 | 0,40 | – | C100S | 1.1274 | AISI 1095 |

| KG, KE |  |

Geschnitten 2,00 ≤ w ≤ 250,00 mm Entgratet t < 0,65 mm: 4,00 ≤ w ≤ 250,00 mm t ≥ 0,65 mm: 4,00 ≤ w ≤ 150,00 mm |

| K2 |  |

Angefast t ≥ 0,30 mm 10,00 ≤ w ≤ 150,00 mm Stumpf: s Schräge: x |

| K3 |  |

Rechtwinklig gerundet t ≥ 0,15 mm 6,00 ≤ w ≤ 150,00 mm Standard-Radien r 0,15 ≤ t < 0,25 mm : 0,04 mm 0,25 ≤ t < 0,80 mm : 0,08 mm 0,80 ≤ t < 1,27 mm : 0,15 mm 1,27 ≤ t ≤ 1,75 mm : 0,20 mm |

| K4 |  |

Gerundet t ≥ 0,06 mm 4,00 ≤ w ≤ 150,00 mm |